Ein technischer Leitfaden von Jongia Mixing Technology

Kernfunktion

Hochgeschwindigkeitsdispergierer zeichnen sich durch drei entscheidende Aufgaben aus:

- Zerbrechen von Pulveragglomeraten in feine Partikel

- Gleichmäßige Verteilung von Pulver in flüssigen Medien

- Erleichtert die vollständige Auflösung von löslichen Materialien

Funktionsprinzipien

Hochgeschwindigkeitsdispergierer wandeln die Rotationsenergie durch einen speziellen Mechanismus in Mischkraft um:

Im Mittelpunkt des Systems steht eine an der Basis der Welle montierte Scheibe, die sich mit genau berechneten Geschwindigkeiten dreht. Diese Rotation erzeugt eine messbare Spitzengeschwindigkeit (Umfangsgeschwindigkeit = 3,14 × Durchmesser (m) × U/min).

Wenn sich die Scheibe dreht, erzeugt sie starke Saugkräfte, die das Material in die Mischzone ziehen. Durch die Rotation entstehen zwei Wirbel – oberhalb und unterhalb der Scheibe -, in denen beim Kontakt des Materials mit der Klinge eine intensive Energieübertragung stattfindet.

Dieser Energietransfer führt zu dramatischen Geschwindigkeitsunterschieden im gesamten Gemisch und erzeugt Scherkräfte, die Materialschichten auseinanderreißen.

Dispergierer Kategorien

High-Shear-Modelle:

- Arbeiten Sie mit maximaler Blattgeschwindigkeit

- Erzeugen Sie intensive Mischenergie

Modelle mit moderater Scherung:

- Laufen Sie mit ungefähr 50% der Standard-Blattgeschwindigkeit

- Mit vergrößerten Zähnen für verbesserte Flüssigkeitsbewegung

- Benötigen nur ein Drittel der Leistungsaufnahme von Varianten mit hoher Scherkraft

- Benötigt immer noch die dreifache Energie wie herkömmliche Rührwerke

Dispergierer vs. Aufwiegler: Eine kluge Wahl

Dispergierer erzeugen eine ausreichende Scherkraft, um Pulverstrukturen aufzubrechen – eine Fähigkeit, die herkömmlichen Rührwerken fehlt. Während Rührwerke bereits dispergierte Mischungen effektiv aufrechterhalten, können sie die Bindungskräfte, die Agglomerate zusammenhalten, nicht überwinden.

Der entscheidende Unterschied: Rührwerke unterstützen Dispersionen, können sie aber nicht erzeugen.

Performance-Grenzen

Die Wirksamkeit eines Dispergiermittels hängt von den Materialeigenschaften ab:

- Übermäßige Viskosität verhindert die Materialzirkulation zwischen Klinge und Tankwand

- Unzureichende Viskosität führt nicht zu einer ausreichenden Schichtentrennung

- Klebrige Materialien stören das richtige Fließverhalten

Bei optimaler Leistung entsteht ein ausgeprägtes toroidales (donutförmiges) Strömungsmuster, bei dem sich die Schaufel in der Mitte des Hohlraums befindet.

Technische Lösungen

- Zusätzliche Rührmechanismen können die Materialzufuhr zur Dispergierklinge verbessern.

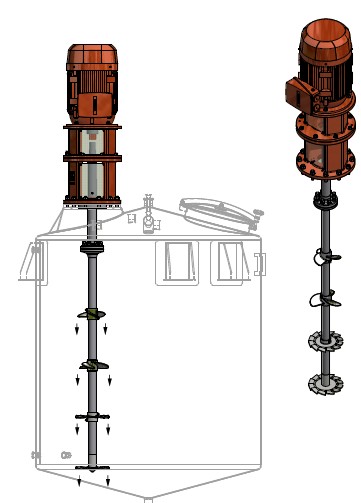

- Mehrwellige Systeme kombinieren langsam laufende Wandabstreifer für die Schüttgutbewegung mit Hochgeschwindigkeits-Dispergierelementen für die Schererzeugung

Überlegungen zur Größenordnung

Leistungsanforderungen

- Gemessen in Kilowatt (kW)

- Korreliert mit den Abmessungen der Klinge und der erwarteten Materialbeständigkeit

- Der Leistungsbedarf steigt exponentiell mit dem Blattdurchmesser an Beispiel: Eine Verdoppelung des Blattdurchmessers von 30 cm auf 60 cm könnte den Leistungsbedarf verfünffachen (15 kW auf 75 kW)

- Größere Klingen erhöhen den Materialdurchsatz erheblich

Variablen, die den Strombedarf beeinflussen

- Abmessungen der Klinge und des Tanks

- Verarbeitungsvolumen

- Merkmale des Materialflusses

- Viskositätsprofil

- Materialdichte

Tank Design Essentials

Optimale Herstellung von Schiffen:

- Höhe etwas größer als Breite

- Gewölbte oder schalenförmige Böden verhindern Materialansammlungen

- Zentrierte Entwässerungspunkte für eine vollständige Entleerung

- Bündig montierte Auslassventile für effiziente Entleerung und Reinigung

Parameter für die Klingenauswahl

Die Blade-Konfiguration hängt ab von:

- Materialflussverhalten

- Erforderliche Dispersionsintensität

Unsere Geschichte

Seit der Gründung von Jongia im Jahr 1937 haben wir uns im Laufe der Jahre strukturell weiterentwickelt. Erfahren Sie mehr über die Geschichte unseres Unternehmens mit der Zusammenfassung der wichtigsten Momente in einer Zeitleiste.

Richtlinien für das Klingen-Tank-Verhältnis

- Dichte, fließfähige Pasten: 0,5:1

- Standardmaterialien (wie Farbe): 0.33:1

- Formulierungen mit niedriger Viskosität: bis zu 0,125:1

Praktische Anwendung: Ein 1,8-Meter-Tank mit einem Verhältnis von 0,33:1 erfordert eine 0,6-Meter-Klinge.

Indikatoren für die Wartung

- Gut formulierte Chargen sollten innerhalb von 20-30 Minuten nach Zugabe der letzten Zutaten eine maximale Dispersion erreichen.

- Eine längere Verarbeitung verbessert die Qualität der Dispersion kaum und kann die thermische Belastung erhöhen.

- Zunehmende Chargenzeiten deuten oft auf Klingenverschleiß hin

- Ersetzen Sie die Sägeblätter, wenn die Spitzen auf 50% der ursprünglichen Höhe abgenutzt sind.

Optimierung der Leistung

Formulierungsstrategie

- Die Reihenfolge der Materialzugabe wirkt sich dramatisch auf die Ergebnisse aus

- Bewährte Methode: Geben Sie etwa die Hälfte des gesamten Pulvers schnell in das flüssige Vehikel.

- Geben Sie die restlichen Pulver mit allmählich abnehmender Geschwindigkeit ein.

- Stellen Sie die Messergeschwindigkeit anfangs auf 50% der endgültigen Geschwindigkeit ein und erhöhen Sie sie auf das Maximum, wenn die Charge dicker wird.

Operative Parameter

- Optimaler Leistungsindikator: toroidales Strömungsmuster

- Zielgeschwindigkeit der Messerspitze: ca. 1525 Meter/Minute für mittlere Viskosität (1.500-5.000 Centipoise)

- Reduzieren Sie die Geschwindigkeit der Spitze für Materialien mit höherer Viskosität

- Erhöhen Sie die Spitzengeschwindigkeit für Materialien mit geringerer Viskosität

- Die Scherintensität korreliert direkt mit der Geschwindigkeit der Messerspitze und der Materialrheologie

Checkliste für die Leistungsoptimierung

- Beginnen Sie mit gründlich gereinigter Ausrüstung

- Überprüfen Sie die korrekten Proportionen zwischen Klinge und Tank

- Befolgen Sie technische Formulierungsprotokolle

- Wählen Sie ein geeignetes Blattdesign in optimalem Zustand

- Arbeiten Sie mit der maximal geeigneten Blattspitzengeschwindigkeit

- Sicherstellen, dass die Tankgeometrie den Anforderungen entspricht

- Ausreichende Stromkapazität liefern

- Implementieren Sie korrekte Techniken zur Materialzugabe

- Behalten Sie geeignete rheologische Parameter bei

Kritische Sicherheitsprotokolle

- Prüfen Sie die gesamte Betriebs- und Sicherheitsdokumentation von Jongia Mixing Technology

- Sorgen Sie für eine umfassende Schulung des Bedienpersonals zur Verwendung der Ausrüstung und zum Gefahrenbewusstsein

- Der Betrieb ist nur zulässig, wenn alle Sicherheitssysteme funktionieren:

- Schutzvorrichtungen für den Mischschacht

- Tankhalterung mit integriertem Endschalter

- Hubendschalter verhindern den Betrieb, wenn die Klinge/Welle zugänglich ist

Kritische Warnung: Hochgeschwindigkeits-Dispergatoren kombinieren extreme Kraft mit schneller Bewegung. Kurzzeitige Unachtsamkeit kann zu schweren oder tödlichen Unfällen führen. Kompromittieren Sie niemals die Sicherheitsprotokolle zugunsten des Bedienkomforts.

Verwandte Nachrichten

VVTI Biogas Tilburg

VTTI Biogas Tilburg entwickelt eine neue Bioenergieanlage, die sich auf die Verarbeitung organischer Abfälle konzentriert. Die Anlage soll jährlich etwa 23 Millionen Kubikmeter Biogas produzieren. Ein Teil davon wird in grünes Gas für das niederländische Gasnetz umgewandelt, das ausreicht, um

Homogenisierung und Kühlung bei der Herstellung von Milchrahm

Verwendung des Jongia’s Cup Mixers Die Homogenisierung ist ein Standardverfahren, das bei der Herstellung von Milchrahm angewandt wird, um eine gleichmäßige Verteilung der Fettkügelchen sowohl in der Milch als auch im Rahm zu gewährleisten. Bei diesem Prozess, der durch ein

Tutorial: Rushton-Turbine vs. konkave Turbine

Wir freuen uns, Ihnen im Namen von Jongia Mixing Technology mitteilen zu können, dass wir gerade ein neues Tutorial auf unserer Website veröffentlicht haben! Dieses Mal entführen wir Sie in die Welt der Mischtechnik mit einem ausführlichen Vergleich zwischen der