Jongia Mixing Technology’s herontworpen kleppen

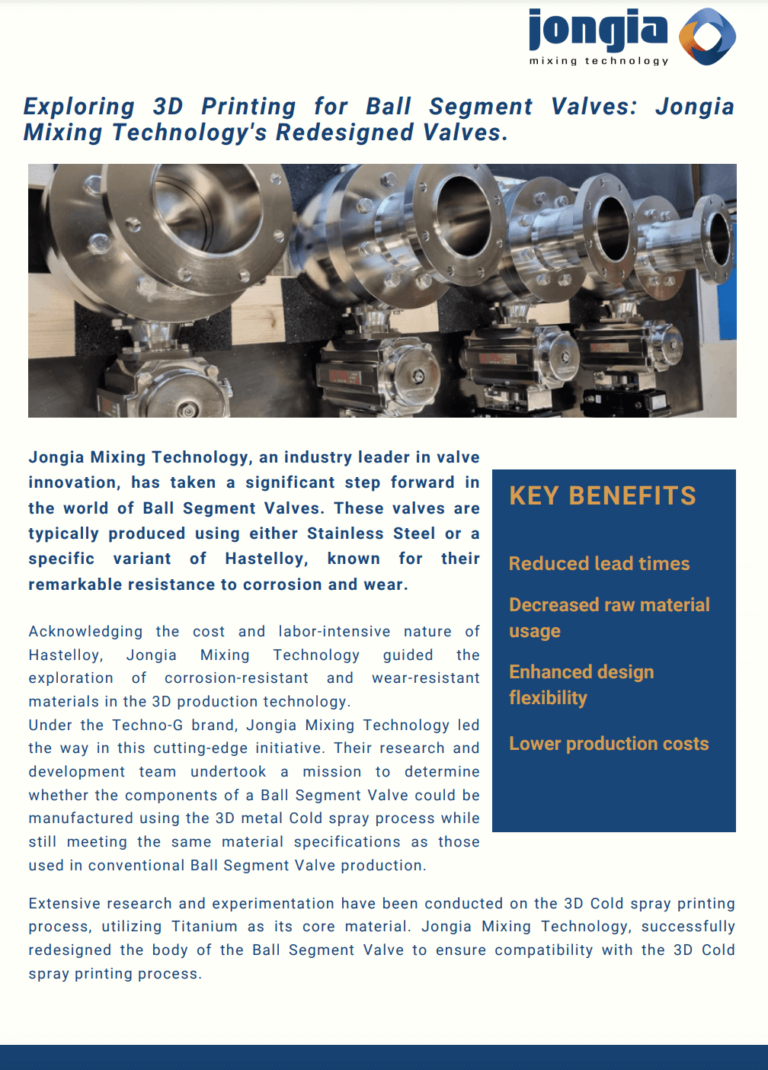

Jongia Mixing Technology, marktleider op het gebied van klepinnovatie, heeft een belangrijke stap voorwaarts gezet in de wereld van Kogelsegmentkleppen. Deze kleppen worden meestal gemaakt van roestvast staal of een specifieke variant van Hastelloy, bekend om hun opmerkelijke weerstand tegen corrosie en slijtage.

Gezien de kosten en arbeidsintensieve aard van Hastelloy, leidde Jongia Mixing Technology de verkenning van corrosiebestendige en slijtvaste materialen in de 3D-productietechnologie.

Om Jongia in staat te stellen onderdelen van hooggelegeerde materialen te produceren, is Jongia een samenwerking aangegaan met Titomic. De technologie van Titomic maakt gebruik van near-net shape additive manufacturing om complexe gelaste samenstellingen te vervangen door structuren uit één stuk. Meer informatie is te vinden op: Een revolutie in Additive Manufacturing: Titomic’s structurele oplossingen

Onder het merk Techno-G nam Jongia Mixing Technology het voortouw in dit baanbrekende initiatief. Hun onderzoeks- en ontwikkelingsteam ondernam een missie om te bepalen of de onderdelen van een kogelklep vervaardigd konden worden met behulp van het 3D metaal koudspuitproces en toch aan dezelfde materiaalspecificaties konden voldoen als de onderdelen die gebruikt worden bij de conventionele productie van kogelkleppen.

Er is uitgebreid onderzoek gedaan naar en geëxperimenteerd met het 3D-koudsprayprintproces, waarbij Titanium als kernmateriaal wordt gebruikt. Jongia Mixing Technology heeft met succes het huis van de kogelklep opnieuw ontworpen om compatibel te zijn met het 3D-koudsprayprintproces.

Belangrijkste voordelen van het gebruik van 3D printtechnologie:

- Verkorte doorlooptijden

- Minder gebruik van grondstoffen

- Verbeterde ontwerpflexibiliteit

- Lagere productiekosten

Download onze gratis whitepaper

"3D printen bevorderen: De Techno-G kogelsegmentklep".

Ontdek het volledige potentieel van de Techno-G kogelkraan in onze gedetailleerde whitepaper. Download nu om te ontdekken hoe de innovatie van Jongia uw processen kan transformeren.

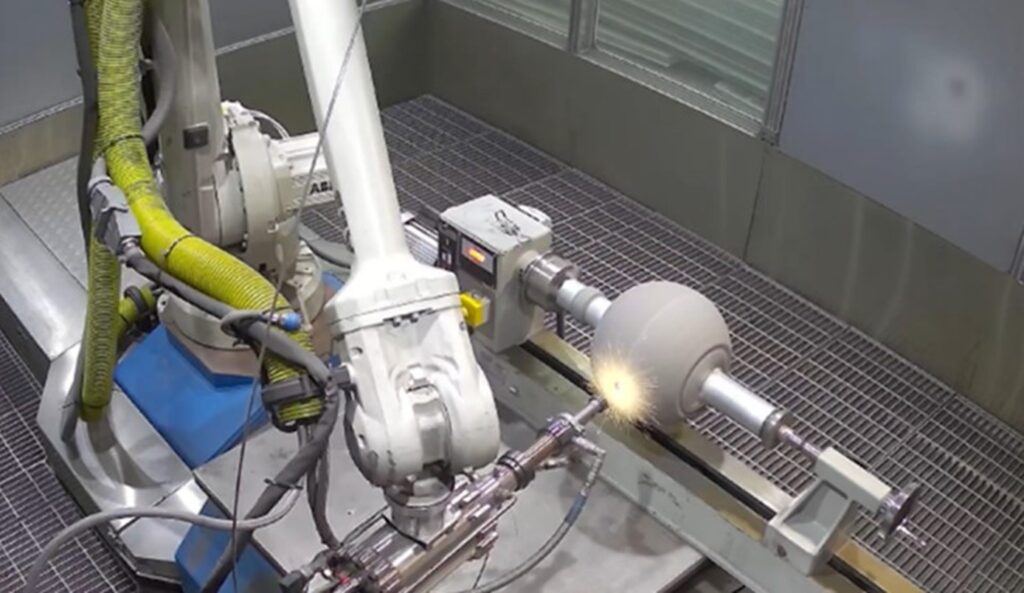

Cold Spray 3D printen met een gasstroomproces

Koud spray 3D printen met een gasstroom is een innovatief additief productieproces dat gas met hoge snelheid gebruikt om 3D objecten laag voor laag op te bouwen. In tegenstelling tot traditionele 3D printmethodes die afhankelijk zijn van het smelten en stollen van materiaal, werkt deze aanpak bij relatief lage temperaturen.

Stapsgewijze aanpak:

- Materiaalkeuze: Het proces gebruikt meestal poeders van metalen of metaallegeringen als grondstof. De keuze van het poeder hangt af van de gewenste eigenschappen van het uiteindelijke object, zoals sterkte, geleidbaarheid of corrosiebestendigheid.

- Gasstroomvoortstuwing: In plaats van deeltjes met hoge snelheid te gebruiken, maakt deze methode gebruik van een snelle, vaak verwarmde gasstroom, zoals perslucht of stikstof. De gasstroom fungeert als drijfgas voor het metaalpoeder.

- Materiaaldepositie: De gasstroom voert het geselecteerde metaalpoeder mee en richt het op het substraat of werkstuk. Wanneer de deeltjes in contact komen met het oppervlak, ondergaan ze plastische vervorming en vormen ze sterke metallurgische bindingen met het onderliggende materiaal.

- Laag voor laag assemblage: Een computergestuurd systeem of robotarm leidt de gasstroomnozzle om het metaalpoeder in een vooraf gedefinieerd patroon aan te brengen, waardoor het 3D-object laag voor laag wordt opgebouwd.

- Afkoelen en stollen: Nadat elke laag is aangebracht, koelen de deeltjes snel af en stollen ze. Ondanks de term “cold spray” genereert dit proces wat warmte door de impact met hoge snelheid, maar het blijft aanzienlijk koeler dan traditionele 3D printmethodes op basis van smelten.

- Herhaald proces: Stappen 4 tot en met 6 worden herhaald totdat het volledige 3D-object is geconstrueerd. De nauwkeurige controle over de beweging van de gasstroom en het neerslagpatroon van het materiaal maakt het mogelijk om ingewikkelde en complexe vormen te creëren.

De verkenning van 3D printen via de Cold Spray methode verandert het landschap van de productie van kleppen. Dit proces belooft een opmerkelijke vooruitgang voor de industrie en plaatst kostenefficiëntie en ontwerpflexibiliteit op de voorgrond. Houd deze ruimte in de gaten voor updates over deze spannende reis van innovatie en transformatie.

Gerelateerd Nieuws

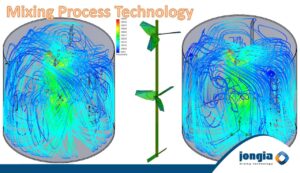

Mixing Proces Technologie

Mixing Proces Technologie Het mengproces van vloeistoffen, of vaste stoffen in combinatie met vloeistoffen kent verschillende toepassingen in tal van procesindustrieën. In de voedingsindustrie blijft het mengen in alle variaties met behulp van mengtechnologieën een routinematige en kritische eenheidshandeling. Het

De Jongia Magitator: De oplossing voor emissieloos en lekvrij mengen!

Side-entry roerwerken en mixers, uit het assortiment van Jongia Mixing Technology, zijn het meest geschikt voor toepassingen zoals het homogeen houden van zuivel- of zetmeelproducten en het op de juiste temperatuur houden van plantaardige olie of sappen. Voor deze toepassingen