Een technische gids van Jongia Mengtechnologie

Kernfunctie

Dispergeerders met hoge snelheid blinken uit in drie kritieke taken:

- Brekend poeder agglomereert in fijne deeltjes

- Een uniforme poederdistributie creëren in vloeibare media

- Vergemakkelijkt het volledig oplossen van oplosbare materialen

Werkingsprincipes

Dispergeerders met hoge snelheid zetten rotatie-energie om in mengkracht via een gespecialiseerd mechanisme:

Het systeem is gecentreerd rond een blad met schijf aan de basis van de as, dat draait met nauwkeurig berekende snelheden. Deze rotatie zorgt voor een meetbare omtreksnelheid (omtreksnelheid = 3,14 × diameter (m) × RPM).

Als de schijf draait, genereert hij krachtige zuigkrachten die materialen naar de mengzone trekken. De rotatie creëert dubbele wervelingen – boven en onder de schijf – waar een intense energieoverdracht plaatsvindt wanneer het materiaal in contact komt met het blad.

Deze energieoverdracht creëert dramatische snelheidsverschillen in het mengsel, waardoor schuifkrachten ontstaan die materiaallagen uit elkaar trekken.

Dispergeer Categorieën

Modellen met hoge afschuiving:

- Werk met maximale snelheid van het blad

- Genereer intense mengenergie

Modellen met gematigde schering:

- Draaien op ongeveer 50% standaardbladsnelheid

- Voorzien van vergrote tanden voor verbeterde vloeistofbeweging

- Vereisen slechts een derde van het opgenomen vermogen van varianten met hoge afschuiving

- Vraagt nog steeds drie keer zoveel energie als conventionele roerwerken

Verspreiders versus roerders: Verstandig kiezen

Dispergeerders genereren voldoende schuifkracht om poederstructuren uit elkaar te trekken – een vermogen dat standaard roerders niet hebben. Hoewel roerders effectief reeds gedispergeerde mengsels in stand houden, kunnen ze de bindende krachten die agglomeraten bij elkaar houden niet overwinnen.

Het belangrijkste verschil: roerders ondersteunen dispersies maar kunnen ze niet creëren.

Prestatiegrenzen

De doeltreffendheid van een dispergeermiddel hangt af van de materiaaleigenschappen:

- Overmatige viscositeit voorkomt materiaalcirculatie tussen blad en tankwand

- Onvoldoende viscositeit zorgt niet voor voldoende laagscheiding

- Klevende materialen verstoren de juiste stromingspatronen

Optimale prestaties creëren een kenmerkend toroïdaal (donutvormig) stromingspatroon met het blad in de middelste leegte.

Technische oplossingen

- Extra agitatiemechanismen kunnen de materiaaltoevoer naar het dispergeerblad verbeteren.

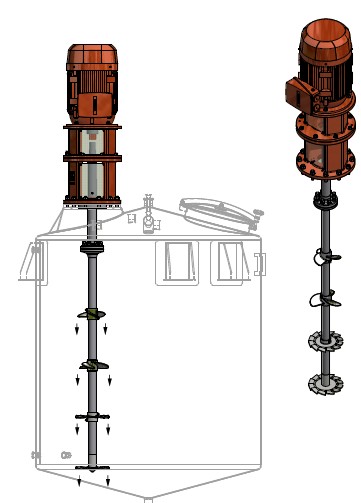

- Systemen met meerdere assen combineren langzaam bewegende wandschrapers voor bulkverplaatsing met snelle dispergeerelementen voor het genereren van afschuiving

Overwegingen met betrekking tot de grootte

Stroomvereisten

- Gemeten in kilowatt (kW)

- Correleert met bladafmetingen en verwachte materiaalweerstand

- Het benodigd vermogen neemt exponentieel toe met de bladdiameter Voorbeeld: Een verdubbeling van de bladdiameter van 30cm naar 60cm kan het benodigde vermogen vervijfvoudigen (15kW naar 75kW).

- Grotere bladen verhogen de materiaaldoorvoer aanzienlijk

Variabelen die de stroombehoefte beïnvloeden

- Afmetingen blad en tank

- Verwerkingsvolume

- Materiaalstroomkenmerken

- Viscositeitsprofiel

- Materiaaldichtheid

Essentiële tankontwerpen

Optimale productie van schepen:

- Hoogte iets groter dan breedte

- Gebogen of komvormige bodems die materiaalophoping voorkomen

- Gecentreerde drainagepunten voor volledige evacuatie

- Verzonken afvoerkleppen voor efficiënt legen en reinigen

Parameters voor bladkeuze

Bladconfiguratie is afhankelijk van:

- Gedrag van materiaalstromen

- Vereiste dispersie-intensiteit

Onze geschiedenis

Vanaf de oprichting van Jongia in 1937 hebben we ons in de loop der jaren structureel ontwikkeld. Leer meer over de geschiedenis van ons bedrijf met de samenvatting van de belangrijkste momenten in een tijdlijn.

Richtlijnen blad-tank verhouding

- Dichte, vloeibare pasta’s: 0,5:1

- Standaard materialen (zoals verf): 0.33:1

- Formules met lage viscositeit: zo laag als 0,125:1

Praktische toepassing: Voor een tank van 1,8 meter met een verhouding van 0,33:1 is een blad van 0,6 meter nodig.

Onderhoudsindicatoren

- Goed samengestelde batches moeten binnen 20-30 minuten na toevoeging van het laatste ingrediënt maximale dispersie bereiken.

- Langdurige verwerking verbetert zelden de dispersiekwaliteit en kan de thermische belasting verhogen

- Toenemende batchtijden duiden vaak op slijtage van de bladen

- Vervang zaagbladen als de punten zijn afgesleten tot 50% van de oorspronkelijke hoogte

Prestatieoptimalisatie

Formuleringsstrategie

- De volgorde van materiaaltoevoegingen heeft een grote invloed op de resultaten

- Beste werkwijze: Voeg ongeveer de helft van alle poeders snel toe aan het vloeibare voertuig.

- Introduceer de resterende poeders met geleidelijk afnemende snelheid

- Pas de snelheid van het blad aan vanaf 50% van de uiteindelijke snelheid van de tip en verhoog dit tot het maximum naarmate de batch dikker wordt.

Operationele parameters

- Optimale prestatie-indicator: toroïdaal stromingspatroon

- Doelsnelheid bladtip: ongeveer 1525 meter/minuut voor gemiddelde viscositeit (1.500-5.000 centipoises)

- Verlaag de tipsnelheden voor materialen met een hogere viscositeit

- Hogere tip snelheden voor materialen met lagere viscositeit

- De afschuifintensiteit correleert rechtstreeks met de snelheid van de mespunt en de materiaalreologie

Checklist voor prestatieoptimalisatie

- Begin met grondig gereinigde apparatuur

- Controleer de juiste blad-tank verhoudingen

- Volg technische formuleringsprotocollen

- Selecteer het juiste bladontwerp in optimale conditie

- Werk met maximaal geschikte bladtipsnelheid

- Ervoor zorgen dat de tankgeometrie voldoet aan de vereisten

- Lever voldoende stroomcapaciteit

- De juiste materiaaltoevoegingstechnieken toepassen

- Behoud de juiste reologische parameters

Kritische veiligheidsprotocollen

- Bekijk alle operationele en veiligheidsdocumentatie van Jongia Mixing Technology

- Zorgen voor uitgebreide training voor machinisten over het gebruik van apparatuur en bewustzijn van gevaren

- Gebruik is alleen toegestaan als alle veiligheidssystemen werken:

- Beschermkappen mengschacht

- Tankhouder met geïntegreerde eindschakelaar

- Hef-eindschakelaars voorkomen bediening wanneer blad/as toegankelijk is

Kritieke waarschuwing: Snelle verstuivers combineren extreme kracht met snelle bewegingen. Kortstondige onoplettendheid kan leiden tot ernstige of fatale incidenten. Breng nooit veiligheidsprotocollen in gevaar voor operationeel gemak.

Gerelateerd Nieuws

VVTI Biogas Tilburg

VTTI Biogas Tilburg ontwikkelt een nieuwe bio-energie faciliteit, gericht op de verwerking van organisch afval. De fabriek zal naar verwachting jaarlijks ongeveer 23 miljoen kubieke meter biogas produceren. Een deel hiervan zal worden omgezet in groen gas voor het Nederlandse

Homogeniseren en koelen bij de productie van zuivelroomproductie

Jongia’s cup mixer gebruiken Homogeniseren is een standaardprocedure die wordt gebruikt bij de productie van zuivelroom om te zorgen voor een consistente verdeling van vetbolletjes in zowel melk als room. Dit proces, dat wordt bereikt door een hogedrukhomogenisatieapparaat, breekt vetbolletjes

Tutorial: Rushton Turbine vs Concave Turbine

Wij zijn verheugd om namens Jongia Mixing Technology aan te kondigen dat we zojuist een nieuwe tutorial hebben gelanceerd op onze website! Deze keer nemen we je mee in de mengtechnologie met een diepgaande vergelijking tussen de ‘’Rusthon Turbine en